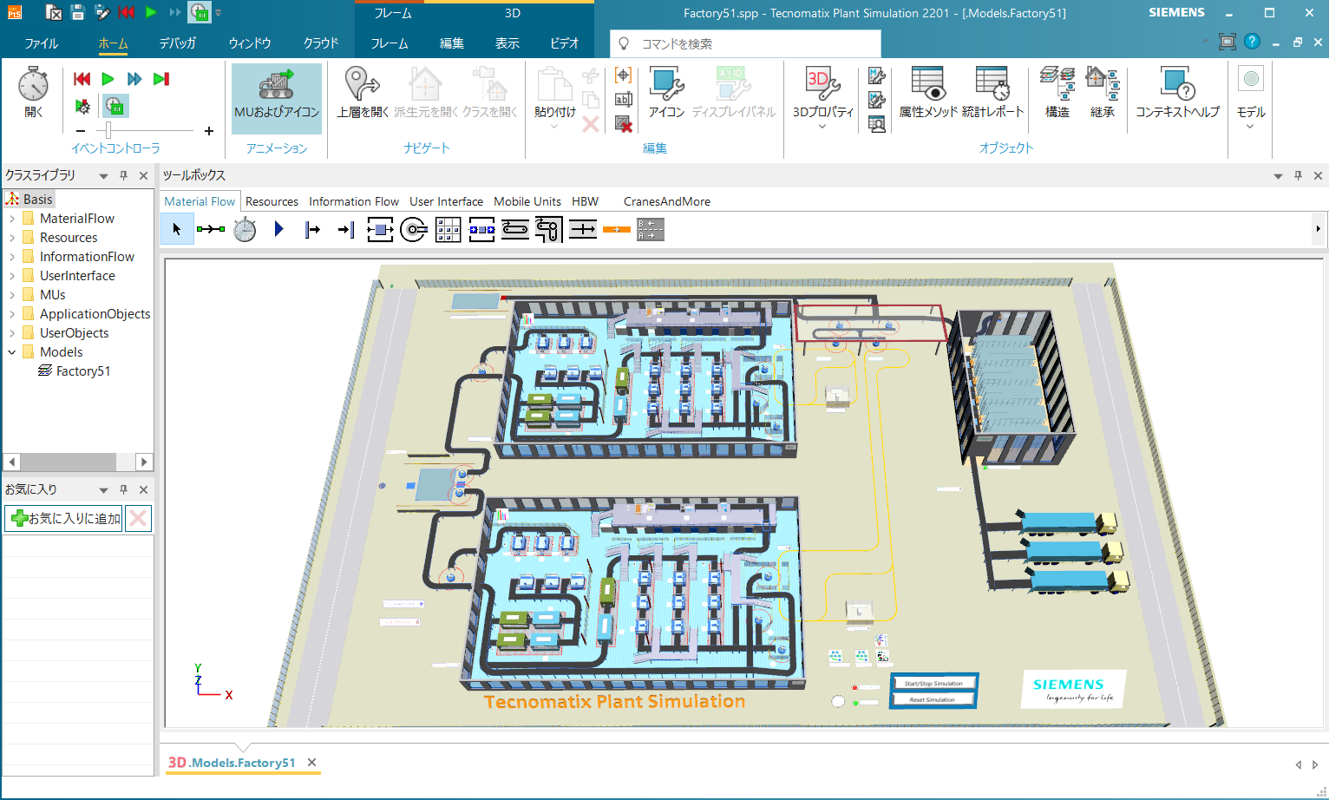

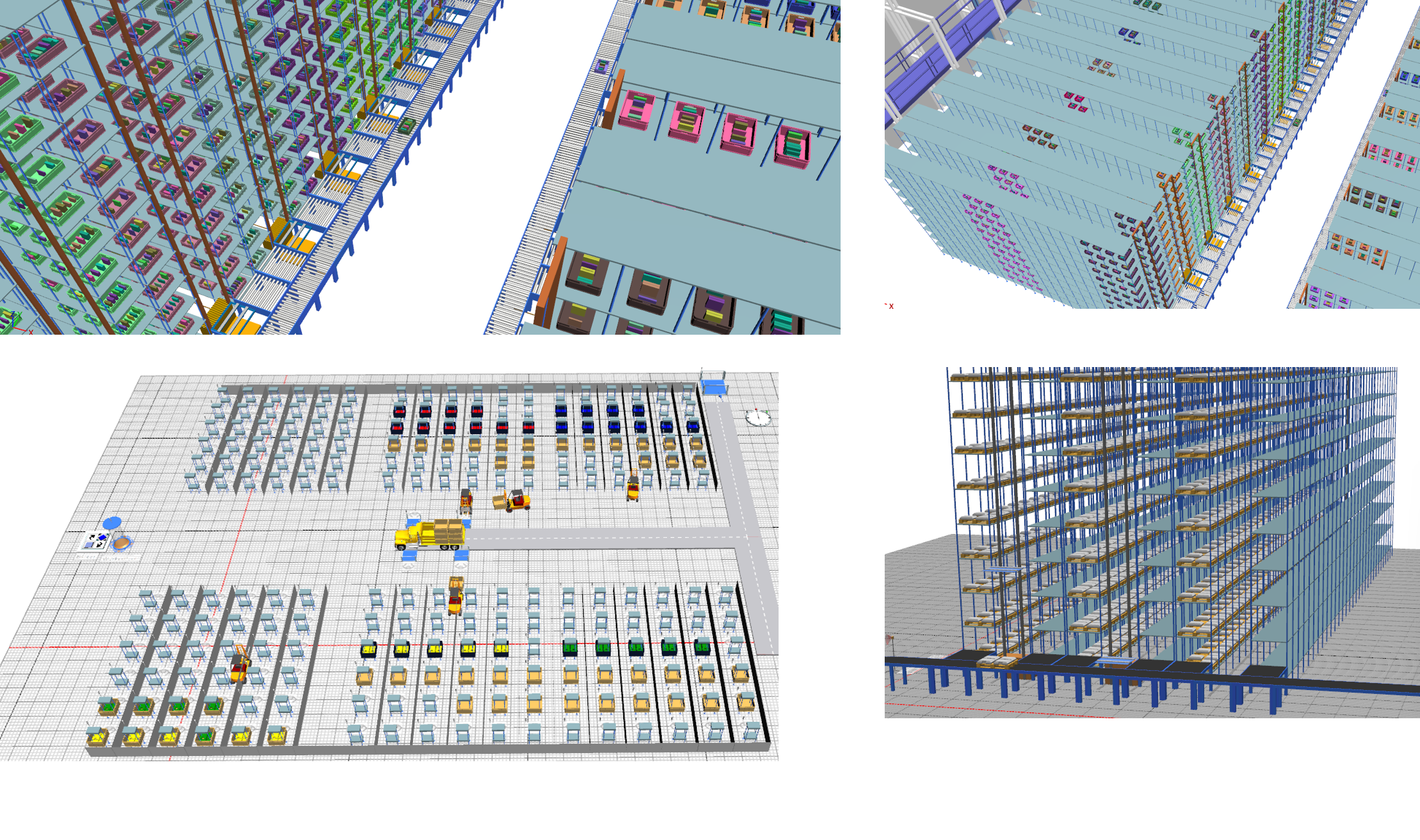

Plant Simulationモデリング

デジタルツインソリューション

生産工程のあらゆる段階における製品の流れ、設備活用、作業者の効率、物流の最適化まで、全工程を検証します。

新規工場の計画検討だけでなく、既存工場における稼働率最適化にも対応できます。

Plant Simulationの高度なライブラリやカスタマイズ機能、階層型モデリングを活用して、あらゆるニーズに応じた仮想工場ラインモデルを構築します。 製造業のデジタル変革の一環として、工場の見える化を実現しつつ、当社の熟練した技術者がお客様のビジネスの発展をお手伝いします。

こんなことで

お悩みではありませんか?

- 生産現場のDX化を進めたいがどこから手を付けてよいかわからない

- 工場のレイアウトを見直し、最適なリソースの活用をしたい

- モデル作成を行う自社のリソースが無い

- モデル化したい内容をPlant Simulationの機能要件に落とし込めない

- メソッドの検索・作成が難しい

- 作成したモデルを利用した検証結果の予実差が大きく精度が低い

Plant Simulation概要

Plant Simulationは、多くの製造業で幅広い実績を持つシミュレーション製品で、ドイツの自動車工業会ではシミュレーションの標準ツールとして使用されています。

リアルな情報を可能な限りデジタル化し、生産工程のあらゆる段階の製品の流れ、設備・作業者の活用、物流の検証や最適化、新規工場の計画検討だけでなく、既存工場の稼働率最適化も可能です。

私どもはシーメンス株式会社のビジネスパートナーとして、主にPLM、MES製品の様々なサービスを提供し、企業のDX推進を支援しております。

Plant Simulationはシーメンス株式会社の商標または登録商標です。

詳しくは、シーメンス社公式HPをご参照ください。→Plant Simulationソフトウェア | Siemens Software

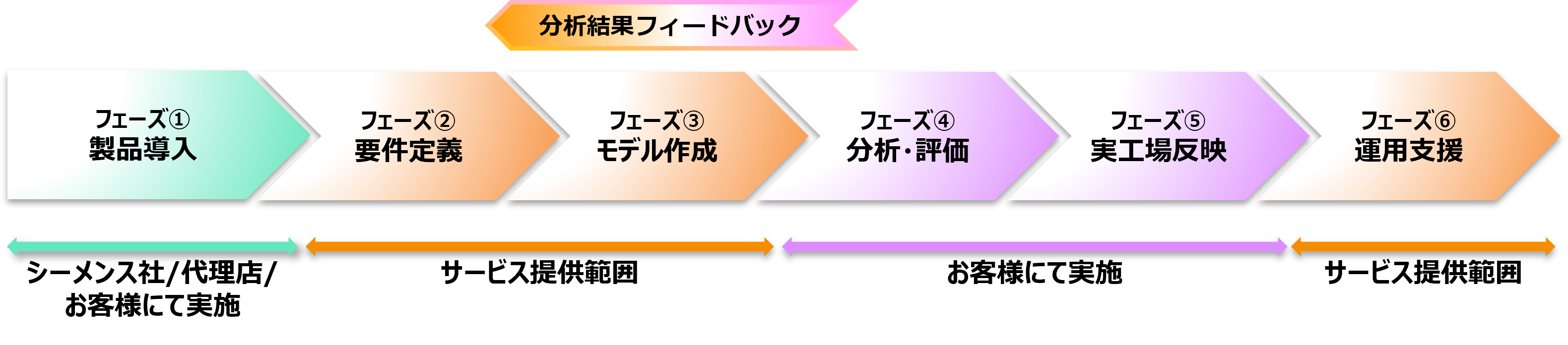

NSSが提供可能なサービス領域

一般的な製品導入から運用までの流れになります

導入までの工程とNSSが提供するサービス

各フェーズの流れと概要

フェーズ①

製品導入

Plant Simulation活用のご提案からライセンスご購入までのフォローをシーメンス社または代理店が行うフェーズです。

- Plant Simulation活用のご提案

- デモ用モデルの作成

- ライセンスご購入手続き

フェーズ②

要件定義

お客様のご要件を吸い上げ(リアル)、Plant Simulationに落とし込む(デジタル)ための要件定義や設計を行うフェーズです。

- 要件ヒアリング

- AS-IS分析

- 業務要件定義、機能要件定義

- 基本設計、詳細設計

フェーズ③

モデル作成

要件定義の内容に従って、Plant Simulationのモデルを作成するフェーズです。

- PoC(Proof of Concept)モデル作成

- 運用モデルの作成

- お客様所有の3Dデータからリアルモデル作成

フェーズ④

分析・評価

作成されたモデルでシミュレーションを行い、お客様に結果を分析・評価いただくフェーズです。

お客様のKPIに合わせたシミュレーション結果が表示できるよう、フェーズ③モデル作成にて結果の表示方法等をご支援いたします。

フェーズ⑤

実工場反映

シミュレーションで得られた結果に基づいて、レイアウトや生産計画、要員計画等を実際の工場にリアル反映いただくフェーズです。

- レイアウト変更

- 要員数、AGV台数の変更

フェーズ⑥

運用支援

作成したモデルのレイアウト変更や別工場への展開に対応していくフェーズです。お客様リソースで対応いただく場合のサポートサービスと、NSSがモデル作成を請け負うサービスどちらも対応可能です。

- トレーニング

- QA対応

- 他工場への展開支援/モデル作成

製造業様向け事例①

導入前の課題

![]() 過剰な中間在庫により圧迫された在庫置場面積を最適化し、管理コストを削減する。

過剰な中間在庫により圧迫された在庫置場面積を最適化し、管理コストを削減する。

![]() レイアウト変更や設備導入した場合の検証コストを削減する。

レイアウト変更や設備導入した場合の検証コストを削減する。

- 生産施設、ライン、プロセスを適切に構造化

- スループット最適化

- 工程・設備・作業者の最適配置

シミュレーション

- 分析

- 改善

導入後の成果・効果

![]() ボトルネック解消

ボトルネック解消

![]() スループット15%向上

スループット15%向上

![]() 物流コスト10%削減

物流コスト10%削減

![]() サイクルタイム35%削減

サイクルタイム35%削減

![]() 設備投資コスト10%削減

設備投資コスト10%削減

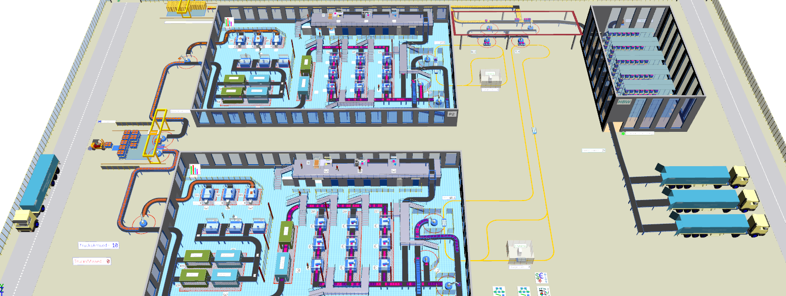

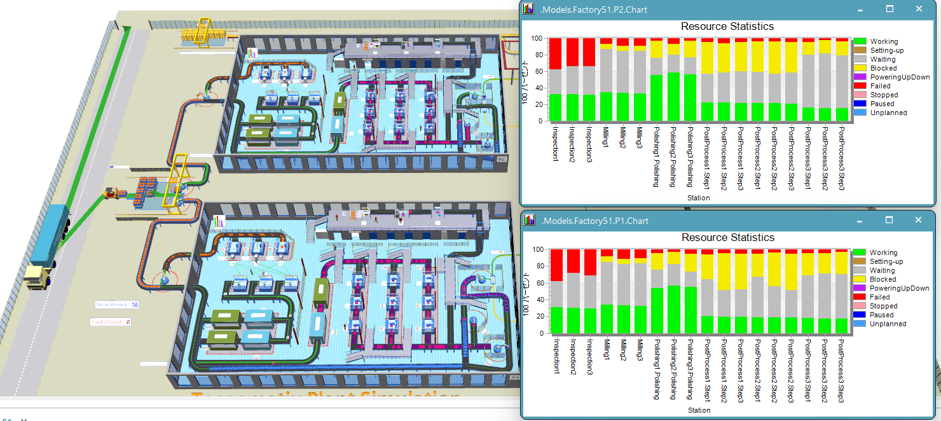

製造業様向け事例②

導入前の課題

![]() 作業者数、AGV台数を変更した場合の稼働状況を可視化して比較したい。

作業者数、AGV台数を変更した場合の稼働状況を可視化して比較したい。

![]() Plant Simulationを活用してみたいが、精度の高いモデルを作成できるか不安。

Plant Simulationを活用してみたいが、精度の高いモデルを作成できるか不安。

- 生産施設、ライン.プロセスを適切に構造化

- スループット最適化

- 工程・設備・作業者の最適配置

シミュレーション

- 分析

- チャート

- Buffer占有率

- GAフィットネス収束

- 生産順並び替え

導入後の成果・効果

![]() リソース毎の稼働率を確認

リソース毎の稼働率を確認

![]() ボトルネックの把握と解消

ボトルネックの把握と解消

![]() 誤差5%以内の再現率達成

誤差5%以内の再現率達成

物流業様向け事例

導入前の課題

![]() 搬送AGVの稼働コストが最小になるよう移動経路を最適化したい。

搬送AGVの稼働コストが最小になるよう移動経路を最適化したい。

![]() 取引が多い商品が出発地点の近くになるよう倉庫内の商品配置を最適化したい。

取引が多い商品が出発地点の近くになるよう倉庫内の商品配置を最適化したい。

- 搬入

- 倉庫内荷物の積み込み・積み下ろしモデル

シミュレーション

- 分析

- 改善

導入後の成果・効果

![]() 搬入車両の滞留を解消

搬入車両の滞留を解消

主な実績

| 業種 | 事例 |

|---|---|

| 全業種 | 新規工場計画立案モデル作成 ユーザトレーニング,運用支援 搬送ルートの最適化 設備数・ライン数の検証及び削減による空きエリアの活用 |

| 自動車 | AGV経路のシミュレーションモデル作成 組立/プレス工程のボトルネック工程再現モデル作成 各工場のモデル作成と全工場の共通ライブラリ作成 部品搬送ラインのAMR台数検証モデル作成 多品種少量セル生産の検証モデル作成 |

| 電機 | 白物家電新ラインの人員配置最適化モデル作成 要員配置最適化モデル作成,出来高及び作業者稼働率の最大化を算出 |

| 物流 | 倉庫のピッキングリストにおける作業者コスト・移動距離の最適化 |

| 食品・化学薬品 | 流体ライブラリを用いて、液体製品の流れをシミュレーションするモデル作成 |